|

Группа компаний "Ай-Си-Ти"

ИП Андреева Наталья Викторовна

г.Киров. ул. Солнечная, 8-В, ТЦ "Загородный Дом", 2 этаж

т. (8332) 21-05-88

ict-kirov@mail.ru

|

Вопрос-ответ: Полимерные покрытия пола

Часто задаваемые вопросы: Полимерные покрытия пола

Какими преимуществами обладают полимерные покрытия пола?

Полимерные покрытия пола удовлетворяют целому набору довольно жестких требований современного заказчика, определяющих их эксплуатационные свойства:

- Высокая механическая прочность и стойкость к абразивному износу

- Устойчивость к ударным и вибрационным нагрузкам

- Упруго-эластичные свойства покрытий предотвращают образование трещин и отслаиваний при деформациях основания

- Долговечность и ремонтопригодность

- Высокая адгезия к любым основаниям

- Отсутствие пыления поверхности пола

- Устойчивость к воздействию воды, маслам, щелочам, растворителям, дезинфицирующим средствам

- Высокий уровень пожарной безопасности

- Гигиеничность (отсутствие швов и стыков)

- Травмобезопасность (отсутствие скольжения)

- Широкий температурный диапазон эксплуатации: от – 40 град. до + 60

- Оптимальный уровень затрат на устройство, ремонт и текущую эксплуатацию полов

- Эстетические свойства и привлекательный внешний вид

Высокие технические, эксплуатационные, эстетические свойства и экономические качества позволяют с успехом применять полимерные покрытия для решения любых задач в промышленном, гражданском и жилищном строительстве.

Какие моменты необходимо учесть при выборе покрытия пола?

Для того чтобы правильно выбрать необходимое покрытие пола, заказчику следует ответить на следующие вопросы:

- Каково назначение помещения?

- Каково состояние и качество основания (марка бетона, ровность, наличие и характер трещин, наличие масляных и других загрязнений)?

- Какие планируются механические нагрузки на пол?

- Будут ли химические воздействия на пол? (продолжительность воздействия, тип вещества, температура и концентрация)

- Температурно-влажностные условия?

- Требуется ли наливному полу, покрытию декоративность?

- Есть ли какие-то специальные требования (антистатичность, антискольжение и т.д.)?

- Режим уборки помещения?

- Количество участков (заходок), на которые будет поделена общая площадь?

- Требуемые сроки выполнения работ?

- Максимально допустимый интервал между завершением работ и началом эксплуатации полов?

В чем состоят отличия полимеров?

Для покрытий пола применяются полимерные композиции на основе самых разных связующих. Наибольшее распространение получили полимерные композиции на основе эпоксидных, полиуретановых и метилметакрилатных составов.

Спектр свойств каждого типа связующего весьма широк, поэтому четко определить границы использования каждого материала достаточно сложно. Зачастую конструкция покрытия состоит из материалов на основе различных связующих. Весьма условно можно рекомендовать использовать:

Эпоксидные полы - для помещений с высокими механическими нагрузками и высокой интенсивностью воздействия жидкостей, в т.ч. агрессивных.

Полы на основе эластомерных полиуретанов - для помещений с постоянной вибрацией или подвижностью пола, а также помещений с жесткими абразивными нагрузками.

Акриловые системы - когда необходимо обеспечить минимальный временной интервал между устройством пола и началом эксплуатации.

|

Эпоксидные полы |

Полиуретановые полы |

Метилметакрилатные полы |

| Самый известный полимер. Он отличается повышенной химической стойкостью и прочностью, а водоэмульгированный эпоксид - высокой паропроницаемостью. | Полиуретановые полимерные покрытия можно характеризовать как максимально эластичные и износостойкие покрытия. | Наиболее прочными и универсальными считаются покрытия ММА. Они могут применяться практически в любой отрасли промышленности для всех внутренних помещений и внешних площадок. |

| ДОСТОИНСТВА | ||

|

|

|

Таблица сравнения покрытий из разных полимеров

| Свойства | ЭП | ПУ | ММА |

| Прочность | + + | + + | + + + |

| Эластичность | + | + + + | + + + |

| Износостойкость | + + | + + + | + + |

| Химическая стойкость | + + + | + + | + + |

| Водостойкость | + + + | + + + | + + + |

| Светостойкость | + + | + | + + + |

| Стойкость к перепаду температур и термоудару | + | + + | + + + |

| Паропроницаемость | + + + | - | - |

| Условия нанесения | ЭП | ПУ | ММА |

| Температура ниже 0°С | + | + + | + + + |

| Температура выше +10°С | + + + | + + + | + + + |

| Скорость проведения работ | + + | + + | + + + |

| Время ввода покрытия в эксплуатацию, часы | 22-24 | 24-48 | 2-3 |

|

Возможность нанесения на влажные и "свежие" основания |

+ + + | + | + |

| Нанесение на замасленные основания | - | + | + + + |

Условные обозначения:

+ + + Наилучший результат

+ + Хороший результат

+ Возможно применение

- Не рекомендовано

Где применять ТОНКОСЛОЙНЫЕ полимерные покрытия?

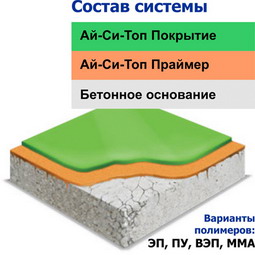

Тонкослойные полимерные покрытия используются для предотвращения пыления и защиты бетонных и цементно-полимерных полов от воздействия агрессивных сред, а так же придания полу декоративности.

Тонкослойные полимерные покрытия используются для предотвращения пыления и защиты бетонных и цементно-полимерных полов от воздействия агрессивных сред, а так же придания полу декоративности.

Тонкослойные системы недороги и достаточно распространены в рамках области своего применения. Толщина таких покрытий невелика (не более 0,5 мм), поэтому неизбежно их истирание и "процарапывание" с течением времени. Поэтому, либо механические нагрузки на полы должны быть невелики (пешеходные зоны), либо воздействие агрессивных сред должно иметь характер случайных проливов. В противном случае, достигая основания через царапины и потертости, агрессивные среды будут вызывать разрушение пола. Не следует рассчитывать на длительный безремонтный срок службы тонкослойных систем - он невелик, однако невысокая цена позволяет производить их систематическое обновление.

Тонкослойные полимерные композиции рекомендуется применять в сухих помещениях с низкими механическими нагрузками и высокими требованиями к чистоте (беспыльности).

Недопустимо их использование в производствах, сочетающих незначительные воздействия жидкостей на пол даже со слабыми механическими нагрузками, в помещениях с умеренными механическими нагрузками (см. СНиП 2.03.13-88), в помещениях, где возможен локальный нагрев до температуры больше 150°С в результате воздействия открытого огня или расплавленного металла.

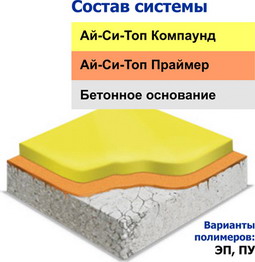

Где применять НАЛИВНЫЕ полимерные композиции?

В нашей стране это наиболее распространенный тип полимерного покрытия. Самонивелирующиеся системы обладают гладкой глянцевой или матовой поверхностью с высокими грязеотталкивающими свойствами. Они весьма декоративны, гигиеничны и легки в уборке. Как правило, выполняются толщиной 2-4 мм. За рубежом, где опыт применения полимерных покрытий больше, широко распространены текстурные и шероховатые нескользкие покрытия пола.

В нашей стране это наиболее распространенный тип полимерного покрытия. Самонивелирующиеся системы обладают гладкой глянцевой или матовой поверхностью с высокими грязеотталкивающими свойствами. Они весьма декоративны, гигиеничны и легки в уборке. Как правило, выполняются толщиной 2-4 мм. За рубежом, где опыт применения полимерных покрытий больше, широко распространены текстурные и шероховатые нескользкие покрытия пола.

Наливные покрытия рекомендуется использовать в помещениях с жесткими требованиями к чистоте, полы которых подвергаются воздействию агрессивных сред и механическим воздействиям умеренной интенсивности (по СНиП 2.03.13-88), а также в помещениях со специальными требованиями по электростатичности.

Не рекомендуется применять данные покрытия в производствах с регулярным увлажнением пола жидкостями, так как эти покрытия становятся скользкими, а высокая текучесть исходных материалов не позволяет их наносить на наклонные поверхности. Не допустимо использовать данные покрытия в помещениях, где постоянная температура эксплуатации полов выше 90°С, либо возможно воздействие пара, открытого огня или расплавленного металла.

В зависимости от применения различных наполнителей и добавок можно регулировать шероховатость поверхности и износостойкость таких покрытий.

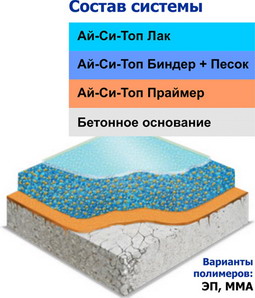

Где применять ВЫСОКОНАПОЛНЕННЫЕ полимерные покрытия?

Преимущества высоконаполненных покрытий заключаются в более высокой стойкости к ударным нагрузкам и стойкости к истиранию. Высоконаполненные покрытия близки по своим свойствам к полимербетонам и полимеррастворам - введение большого количества наполнителя (до 90%) позволяет резко снизить коэффициент линейного расширения покрытия, приблизив его к соответствующему показателю бетонного основания. Поэтому, при изменении температуры всей конструкции в целом, в зоне контакта покрытия с основанием практически не возникают напряжения, которые, как правило, являются причиной отслоения и трещинообразования малонаполненных полимерных покрытий. Сравнительно большая толщина слоя покрытия (в среднем 4-8 мм) позволяет в некоторой степени компенсировать отдельные неровности основания. Высокая вязкость исходной композиции позволяет выполнять монолитные примыкания к стенам и колоннам - так называемые санитарные плинтусы.

Преимущества высоконаполненных покрытий заключаются в более высокой стойкости к ударным нагрузкам и стойкости к истиранию. Высоконаполненные покрытия близки по своим свойствам к полимербетонам и полимеррастворам - введение большого количества наполнителя (до 90%) позволяет резко снизить коэффициент линейного расширения покрытия, приблизив его к соответствующему показателю бетонного основания. Поэтому, при изменении температуры всей конструкции в целом, в зоне контакта покрытия с основанием практически не возникают напряжения, которые, как правило, являются причиной отслоения и трещинообразования малонаполненных полимерных покрытий. Сравнительно большая толщина слоя покрытия (в среднем 4-8 мм) позволяет в некоторой степени компенсировать отдельные неровности основания. Высокая вязкость исходной композиции позволяет выполнять монолитные примыкания к стенам и колоннам - так называемые санитарные плинтусы.

Идеальным местом применения высоконаполненных полов являются производственные и складские помещения с высокими механическими нагрузками и "мокрые" производства. Высоконаполненные системы практически не имеют специфических "противопоказаний", за исключением тех, которые характерны для полимерных покрытий вообще. (Помещения, где постоянная температура эксплуатации полов выше 90°С, либо где возможно воздействие открытого огня или расплавленного металла.)

Какие требования предъявляются к условиям при устройстве полимерных покрытий пола?

- Влажность бетонного основания – не более 4 %

- Температура основания и воздуха в рабочей зоне не менее +10 град. (Для тонкослойных покрытий – не менее +5 град.)

- Температура основания должна быть минимум на 3 град. выше измеренной для существующей влажности точки росы, с тем, чтобы предотвратить образование конденсата.

- Бетонное основание должно быть однородным, прочным (на сжатие – не менее 20 МПа, на отрыв – не менее 1,5 МПа), быть свободным от пыли, загрязнений, следов масел, жиров, отслаивающихся участков и т.п.

- В помещении необходимо обеспечить отсутствие сквозняков, значительного локального нагрева поверхности пола солнечными лучами и т.п.

- Оптимальная температура для полимеризации и набора прочности покрытия – 15-25 град.

Какие требования предъявляются к бетонному полу?

Он должен быть:

1. Ровным. Допускается наличие в бетоне трещин толщиной не более 0,7 мм. Увеличение угла уклона основания снижает качество покрытия, потому что возникает необходимость в добавлении загустителей. Перед нанесением покрытия для выравнивания основания применяется шлифовка бетона.

2. Твердым. Если на бетоне появились трещины, то велика вероятность их дальнейшего увеличения. При толщине трещин более 0,7 мм возникает опасность разрушения покрытия вместе с основанием. Разрушение покрытия из-за разрушения основания не является гарантийным случаем. Если на покрытии появились трещины, то в первую очередь проверяется наличие трещин в основании под покрытием.

3. Чистым. Присутствие «известкового молочка» - кальция, выделяющегося из бетона во время его застывания, а также краски, масел, грунтовки и др. веществ препятствует адгезии бетона с нижним слоем покрытия. Устраняется шлифованием.

4. Сухим. Вода является катализатором реакции полимеризации. В присутствии воды покрытие вспенивается, теряет свои потребительские свойства. Его использовать нельзя. Влажный бетон оставляют на время для высыхания.

При соблюдении этих требований полимерное покрытие получится качественным, практичным и эстетичным.

Как устроить полимерный пол?

Люди устроены так, что опасаются всего нового. Однако новшеств не нужно опасаться, их нужно принимать и брать на вооружение. Как, скажем, наливной пол. Ещё несколько лет назад полимерные наливные полы были для нашей страны некой диковинкой. Но уже сейчас они становятся популярны не только в промышленных, но и в помещениях гражданского назначения. Ниже пошагово описана одна из распространенных технологий производства наливного пола.

1 этап. Мы имеем достаточно ровный, чистый, без «молочка» бетонный пол. Пока он в удовлетворительном состоянии, однако уже через несколько месяцев интенсивной эксплуатации он неизбежно начнёт крошиться, пылиться, и, как следствие, начнёт разрушаться. Полимерное покрытие как раз и служит для защиты бетонного пола от разрушения.

Бетон промазывается специальной полиуретановой грунтовкой – праймером. Благодаря праймеру полимер проникает глубоко в структуру бетонной основы, и это позволяет будущему наливному полу намертво приклеиться к основанию.

На обработанный (в несколько слоёв, до образования глянца) праймером бетон наносится первый слой полимерного состава. Он представляет собой двухкомпонентный выравнивающий состав, смешанный в определённой пропорции с кварцевым песком. Именно за счёт кварцевого песка пол приобретает необходимую прочность.

2 этап. Основной слой полимерного пола застывает в среднем за 12 часов. После этого наносится еще один выравнивающий слой, который, с одной стороны, скрывает шероховатости, образовавшиеся из-за кварцевого песка. А с другой стороны - служит своеобразным закрепителем.

3 этап. Наносится финишный слой полиуретана. По желанию заказчика он может быть либо глянцевым, либо матовым. В данном конкретном случае заказчик выбрал глянцевый пол, абсолютно гладкий, насыщенного красного цвета.

От чего зависит скорость отверждения материалов?

2х компонентные покрытия (полиуретановые и эпоксидные) отверждаются в результате протекания реакции между основным компонентом (компонент А) и отвердителем (компонент Б). При этом время отверждения зависит от температуры материала, основания и окружающей среды.

Температура использования не должна быть ниже указанной в технической информации. Слишком низкая температура замедляет реакцию и ухудшает растекание, что может привести к увеличению расхода композиции и ухудшению внешнего вида покрытия. Слишком высокая температура ускоряет реакцию отверждения, уменьшает время жизни композиции и не позволяет получить безукоризненную поверхность покрытия.

1 компонентные полиуретановые покрытия отверждаются влагой, поступающей из основания и воздуха. Время их отверждения в большей степени определяется влажностью воздуха.

При низкой влажности воздуха, особенно зимой при работающих системах центрального отопления скорость отверждения может снижаться, в этом случае следует принять меры по повышению влажности воздуха в помещении.

Грунтовки также отверждаются влагой воздуха и основания. Изменение цвета (побеление), вспенивание ГРУНТОВКИ и другие побочные явления указывают на недопустимую влажность!

При нанесении грунтовки с расходом большим, чем указано в листе технической информации, также возможно вспенивание, обусловленное выделением углекислого газа. Поэтому недопустимо образование луж материала на поверхности основания.

Как правильно перемешать осадок при длительном хранении материала?

Некачественное перемешивание осадка приводит к появлению в материале крупинок, портящих внешний вид покрытия, снижению кроющей способности материала, особенно для тонкослойных материалов, изменению цвета покрытия и потерям материала.

Некачественное перемешивание осадка приводит к появлению в материале крупинок, портящих внешний вид покрытия, снижению кроющей способности материала, особенно для тонкослойных материалов, изменению цвета покрытия и потерям материала.

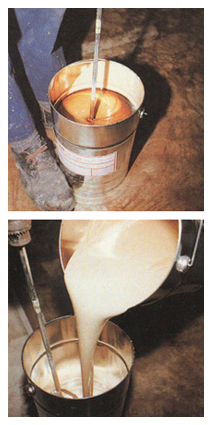

В случае возникновения трудностей в перемешивании осадка, образующегося при длительном хранении материалов, рекомендуется использовать следующую методику.

Для подъема и перемешивания осадка следует использовать зубчатую мешалку импеллерного типа (Фреза), или мешалки аналогичной конструкции. Мешалки со спиралью для перемешивания сухих строительных смесей не эффективны и уплотняют осадок. Рекомендуем применять для этой цели дрели высокой мощности с регулируемыми оборотами 400 -1000 об/мин.

- Следует начинать перемешивание на небольших оборотах электродрели, постепенно увеличивая скорость вращения. Через несколько минут сливается жидкий материал с частью поднятого пигмента в чистую емкость.

- Если на дне ведра остался плотный слой осадка, его необходимо поднять со дна мастерком или другим металлическим предметом с острым концом и разделить на более мелкие части. Затем прижимаем диск мешалки к осадку и перемешиваем в пасту.

- После получения однородной пасты переносим пасту (переливанием или с помощью мастерка и т.п. в зависимости от консистенции пасты) в ведро с жидким материалом.

- Затем тщательно перемешиваем материал до полной гомогенности.

ВНИМАНИЕ ! При перемешивании возможен разогрев материала, в этом случае материал следует обязательно охладить. При нанесении двухкомпонентных материалов разогрев материала может привести к уменьшению времени использования материала.

Какие бывают дефекты полимерных полов. Возможные их причины?

1) Разрушение финишного слоя полимерного покрытия

Основной причиной такого рода разрушений является недостаточная марочная прочность основания.

Полимерные покрытия не увеличивают прочность, они защищают основание. Основной ошибкой является миф о том, что, положив прочное финишное покрытие, можно получить усиленную конструкцию пола в целом. При эксплуатации, вся нагрузка, которая приходится на финишное полимерное покрытие передается на нижележащее основание, которое со временем начинает разрушаться, это приводит сначала к отслоению покрытия от него (это можно понять по характерному звуку при простукивании, так называемому «бухчению») а затем и к полному или локальному разрушению финишного слоя.

Полимерные покрытия не увеличивают прочность, они защищают основание. Основной ошибкой является миф о том, что, положив прочное финишное покрытие, можно получить усиленную конструкцию пола в целом. При эксплуатации, вся нагрузка, которая приходится на финишное полимерное покрытие передается на нижележащее основание, которое со временем начинает разрушаться, это приводит сначала к отслоению покрытия от него (это можно понять по характерному звуку при простукивании, так называемому «бухчению») а затем и к полному или локальному разрушению финишного слоя.

Так же часто бывает, что недостаточная прочность основания может приводить к тому, что финишное покрытие при укладке, в момент резкого набора прочности (полимеризации) само отрывается от основания. Как правило это происходит вместе с тонкой ( 2-5 мм) корочкой пропитанного грунтовкой основания.

Комментарии

Ремонт таких повреждений не очень сложен. Необходимо удалить отслоившееся покрытие, нанести грунтовочный слой, зашпаклевать разрушенный участок полимер-песчанным составом и нанести финишное покрытие. Но надо понимать, что при не качественно сделанном основании, никто не может дать гарантию того, что следующее подобное разрушение не повторится через какое-то время. Это время зависит от степени нагрузки при эксплуатации. Безусловно, существуют грунтовочные составы, которые могут пропитать и укрепить слабое основание на глубину до 10-15 мм, это возможно и решит проблему, но и в этом случае гарантировать длительную службу покрытия крайне рискованно.

Основной рекомендацией тут может служить только то, что необходимо с большой ответственностью подходить к контролю качества основания на всех этапах его производства.

2) Стирание финишного слоя

Причина, как правило, тут единственная - не правильный подбор полимерного покрытия, то есть устройство покрытия, которое не соответствует по своим характеристикам эксплуатационным нагрузкам на объекте.

Причина, как правило, тут единственная - не правильный подбор полимерного покрытия, то есть устройство покрытия, которое не соответствует по своим характеристикам эксплуатационным нагрузкам на объекте.

Комментарии

Это происходит чаще всего от излишней "экономии" заказчика или желания подрядной организации "заманить" заказчика низкой ценой на тендере. Чудес не бывает - если покрытие рассчитано на длительную и серьезную работу, оно не может стоить очень дешево. Проблема решается одним способом - необходимо изготовить новое покрытие, которое будет правильно подобрано по всем своим характеристикам для эксплуатации на данном объекте. Это неизбежно приведет к дополнительным сложностям, связанным с остановкой производства или других работ в данном помещении...

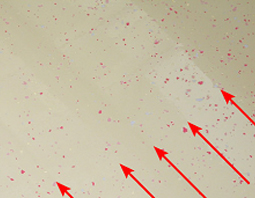

3) Кратеры и мелкие сквозные отверстия в наливном финишном слое

Причина этого явления в неправильной подготовке основания перед нанесением наливного финишного слоя покрытия. Мелкие отверстия и каверны в основании не были запечатаны грунтовочным составом или шпаклевкой. При укладке материала, воздух который начал из них "выдавливаться" материалом образовал эти дефекты.

Причина этого явления в неправильной подготовке основания перед нанесением наливного финишного слоя покрытия. Мелкие отверстия и каверны в основании не были запечатаны грунтовочным составом или шпаклевкой. При укладке материала, воздух который начал из них "выдавливаться" материалом образовал эти дефекты.

Еще одна возможная причина - плохая прокатка "игольчатым" валиком наливного состава в момент нанесения.

Комментарии

Это на 100% вина рабочих организации, которая производила укладку материала. Исправляется достаточно просто - покрытие шлифуется, все каверны и отверстия шпаклюются, и устраивается новый слой финишного покрытия.

4) Неприглядный внешний вид и сложность уборки

Как правило, причины такого явления кроются в недостаточной "запечатке" шероховатой поверхности, запечатывающим слоем материала. Т.е. поверхность пола остается слишком шероховатой, иногда неоднородной по шероховатости. Естественно грязь, которая неизбежно образовывается на полах при эксплуатации, убирается крайне затруднительно.

Как правило, причины такого явления кроются в недостаточной "запечатке" шероховатой поверхности, запечатывающим слоем материала. Т.е. поверхность пола остается слишком шероховатой, иногда неоднородной по шероховатости. Естественно грязь, которая неизбежно образовывается на полах при эксплуатации, убирается крайне затруднительно.

Комментарии

Проблема кажется совсем не сложной в устранении, однако, это не так. Теоретически достаточно нанести запечатывающий слой, для уменьшения шероховатости, но это невозможно сделать на полу, в порах которого присутствует грязь. Ее необходимо удалить. Велика вероятность того, что потребуется тщательная шлифовка пола машинами с алмазными режущими элементами и затем устройство нового покрытия, которое будет с одной стороны слегка шероховатым, с другой - не мешать уборке полов.

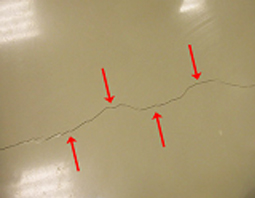

5) Трещины в финишном слое

Причина трещин в полимерном покрытии чаще всего кроется в некачественном основании. Если по каким-либо причинам в основании начинают появляться трещины, то можно быть уверенным, что треснет и финишное полимерное покрытие.

Причина трещин в полимерном покрытии чаще всего кроется в некачественном основании. Если по каким-либо причинам в основании начинают появляться трещины, то можно быть уверенным, что треснет и финишное полимерное покрытие.

Комментарии

Полиуретановые составы лучше, чем эпоксидные или ММА материалы противостоят такого рода проблемам, но, скорее всего и они со временем треснут. Для исправления этих дефектов необходимо, прежде всего, понять причину возникновения трещин в основании. Если это трещины усадочные, и по истечению некоторого времени процесс трещинообразования прекратился, то можно их с соблюдением технологии "залечить" и нанести новый слой финишного покрытия.

А вот несколько примеров нарушения технологии укладки основания, при которых избежать постоянного появления трещин в наливных полах практически невозможно : "холодные" стыки карт бетонирования, которые не прорезали при укладке бетонного основания, строители просто "забыли" сделать температурно-усадочный шов, при прокладке в полах технологических труб (водоснабжение, элекстричество и т.д.) над ними остается слишком тонкий защитный слой бетона и т.д.

6) Пузыри и пена в наливном полимерном покрытии

6) Пузыри и пена в наливном полимерном покрытии

Скорее всего, инструмент, который укладчики использовали при перемешивании, имел слишком большие обороты, и в материал попало слишком много воздуха. Так же наверняка некачественно производилась прокатка материала аэрационным (игольчатым) валиком. Либо она совсем не проводилась.

Комментарии

Тут сложно что-либо комментировать. Совершенно очевидная вина укладчиков покрытия. Все покрытие требует переделки.

7) Попадание посторонних предметов в свежеуложенный наливной слой

7) Попадание посторонних предметов в свежеуложенный наливной слой

Есть причины и факторы, избежать которых не представляется возможным. Совершенно очевидно, что невозможно оградить свежеуложенное покрытие от попадания в него мух, тополиного пуха и т.п.

После окончания работ примите меры по недопущению проникновения в помещение посторонних людей, транспорта, животных (кошек, мышей, крыс, собак и др.), птиц и насекомых. В противном случае покрытие приходится частично переделывать, а животные зачастую гибнут.

8) Мелкие пузыри, кратеры, затекание материала

Образование мелких пузырьков и кратеров - это явно не качественная прокатка игольчатым валиком, а затекание материала в лотки, люки и т.д. - плохо выполненные места примыкания.

Образование мелких пузырьков и кратеров - это явно не качественная прокатка игольчатым валиком, а затекание материала в лотки, люки и т.д. - плохо выполненные места примыкания.

Комментарии

Явный пример либо откровенной халтуры, либо невысокой квалификации рабочих. На лицо так же плохой контроль ответственных сотрудников компании-производителя работ за производством.

9) Пузыри

Попадание влаги под полимерное покрытие.

Попадание влаги под полимерное покрытие.

Комментарии

Различаются два типа воздействия влаги при возникновении таких дефектов в полах. Первый - это укладка покрытия на влажное бетонное основание. Второй - капиллярный подсос влаги.

В первом случае нарушение технологии при укладке наливных полов достаточно часто продиктовано жесткими временными рамками, которыми ограничивают укладчиков полимерных полов. Заказчик (генподрядчик) не желает знать или понимать необходимость соблюдения влажностного режима при установке полов. К сожалению, чаще сроки определяют время начала устройства полимерных полов, а не технологические нормы.

Справедливости ради необходимо заметить, что некоторые компании, которые берутся укладывать наливные полы, не имеют в своем арсенале приборов для определения влажности основания и делают это "на глазок". Такие "специалисты" считают, что если визуально бетон кажется сухим, то можно на него без всяких последствий укладывать полимерное покрытие. Довольно часто встречающееся заблуждение.

Вторая проблема - капиллярный подсос влаги. Многие забывают о необходимости устройства гидроизоляции до производства бетонного основания во избежание этой проблемы. И даже проектные организации при проектировании не видят в этом нужды и это большая ошибка.

Как правило, работы по устройству полимерных покрытий ведутся летом или осенью, и вроде бы все хорошо, объект начинает эксплуатироваться, а весной, когда подьем грунтовых вод самый высокий, заказчика может ожидать неприятный сюрприз - образование пузырей на поверхности полимерных полов. Проверить, что проблема именно в этом очень просто - достаточно пробить шилом несколько таких пузырей и с огромной долей вероятности можно увидеть струйки воды, буквально брызгающие из мест разрушения пузыря.

Ремонт пузырей, которые возникли в первом случае возможен - необходимо вскрыть проблемные участки, удалить все полимерное покрытие до бетона, дать ему некоторое время высохнуть, а потом все поврежденные места заделать и восстановить внешний вид пола.

С капиллярным подсосом бороться очень непросто. Если не исключить саму возможность попадания влаги в основание, то устранить это явление практически невозможно. Безусловно, есть решения и способы, позволяющие бороться и с этим явлением, но это довольно сложно, дорого и без гарантий.

Напоследок хотелось бы уточнить, что все вышеперечисленное относилось к "стандартным" продуктам и решениям. На рынке полимерных материалов существуют так называемые паропроницаемые покрытия и специальные полимерные материалы-мембраны, с помощью которых этого можно избегать, но это уже совершенно другая тема, которая к данному разделу не относится…

10) Отслоение полимерного покрытия от основания

Причина очень простая - на жирную или замасленную поверхность полимерные покрытия нельзя укладывать категорически.

Причина очень простая - на жирную или замасленную поверхность полимерные покрытия нельзя укладывать категорически.

Комментарии

Для достижения положительного результата все участки, загрязненные маслами или иными веществами, препятствующими проникновению в тело бетона грунтовок или адгезии полимерных материалов к бетону, должны быть удалены. Существуют различные химические способы, однако самый надежный - механическое удаление загрязненного участка. Бывает, что бетон настолько загрязнен, что проще и дешевле сделать поверх старого бетона, новое бетонное основание и уже на него уложить полимер.

11) Неоднородный цвет покрытия, "подлипание" материала

Плохое перемешивание материала перед нанесением.

Плохое перемешивание материала перед нанесением.

Комментарии

Не очень часто встречающееся явление, говорящее о полной профессиональной безграмотности людей, которые выполняли эту работу. Однородности компонентов смоляной части и отвердителя достигнуто не было, что и привело к такому результату. Материал полимеризовался только там, где было достигнуто перемешивание смолы и отвердителя. Там где этого не произошло - пол будет липнуть годами… Покрытие надо полностью удалять и делать все заново.

12) Попадание влаги на свежеуложенное покрытие

При попадании влаги на свежеуложенное покрытие происходит изменение его внешнего вида.

При попадании влаги на свежеуложенное покрытие происходит изменение его внешнего вида.

Комментарии

Поверхность свежеуложенного покрытия «боится», конечно, не только попадания на нее капель воды. Так же опасны сквозняки, не желательны прямые солнечные лучи…

Приходится обращать внимание не только на пол, но и на потолок и коммуникации, которые проложены над полами. Не исключены протечки воды из не качественно смонтированных систем водоснабжения и пожаротушения, немало проблем доставляют и протекающие во время дождя кровли. Естественно неприглядный внешний вид требует переделки финишного слоя покрытия.

13) Неравномерное нанесение финишного лака

Точную причину определить довольно сложно. Вероятнее всего, это не профессиональное нанесение финишного слоя лака, хотя не исключается применение не очень качественного материала.

Точную причину определить довольно сложно. Вероятнее всего, это не профессиональное нанесение финишного слоя лака, хотя не исключается применение не очень качественного материала.

Комментарии

При кажущейся простоте, нанесение защитного слоя лака, достаточно сложная и ответственная операция. При непрофессиональном ее выполнении можно загубить внешний вид покрытия и полы будут иметь довольно жалкий вид. Помимо профессиональных навыков, большую роль играет и инструмент, при помощи которого наносится финишный слой.